Назначение

Пресс-форму применяют для литья под давлением объемных изделий из пластмасс. Определяет форму, конструкцию и текстуру изделия.

Используется в инжекционных литьевых машинах – термопластавтоматах. Подходит для различных пластиков – АБС, ПВХ, ПЭТ, полипропилена, полиэтилена, полистирола, поликарбоната, полиамида.

Пресс-формы применяют для производства:

- Бытовых изделий – ведра, посуда, контейнеры, прищепки

- Пластмассовой мебели – столы, стулья, табуретки

- Компонентов автомобилей – бамперов, приборных панелей, элементов интерьера, светотехники

- Корпусов бытовых и промышленных приборов

- Тары и упаковки – ящики, контейнеры, флаконы, колпачки, крышки, паллеты

- ПЭТ изделий – бутылки

- Медицинских изделий – пробирки, капельницы

- Лабораторной посуды – чашки Петри, пробирки

- Детских игрушек

- Канцелярских товаров

- Фитингов для инженерных коммуникаций – водо-, газоснабжения, канализации

Пресс-формы применяют в серийном производстве. Обычно, для окупаемости пресс-формы необходимо произвести 300-500 экземпляров одного изделия. Чем больше объем производства и ресурс пресс-формы тем выгоднее ее использование.

Термопластавтомат оснащается как минимум одной пресс-формой. Количество используемых форм зависит от необходимого ассортимента и производственного плана предприятия. В среднем 1 машина литья работает с 2-5 формами

Свойства

Качество исполнения пресс-формы определяет точность соответствия формы изделия чертежу, рабочий ресурс, время цикла литья, количество отходов. Эти параметры влияют на производительность термопластавтомата и себестоимость продукции.

Пресс формы изготавливаются из нержавеющей стали.

Формы для литья могут быть:

- Одноместными

- Многоместными (в одной пресс-форме несколько изделий)

Одноместные пресс-формы удобны для небольших производств и при производстве узкой номенклатуры. Стоимость их ниже, чем у многоместных форм. При многоместной конструкции пресс-формы в разы увеличивается производительность. Во-первых, за один цикл производится сразу несколько изделий. Во-вторых, сокращается время на охлаждение пресс-формы: в каждом цикле она занимает до 50% времени. Кроме того, в многоместной пресс-форме можно за один цикл отливать изделия различной геометрии. Многоместные формы обычно применяют для массового производства.

По степени автоматизации различают:

- Ручные (извлечение изделия вручную)

- Полуавтоматические (извлечение изделия без участия оператора)

- Автоматические (извлечение изделия и отделение литника без оператора)

- Роботизированные (оператор только задает программу)

По типу конструкции пресс-формы бывают стационарные, съемные и полусъемные. Поверхность разъема может располагаться в горизонтальной или вертикальной плоскости. Иногда, пресс-формы изготавливаются с несколькими поверхностями разъема.

Крепление пресс-форм к машине литья выполняется на болты или с помощью электромагнитных плит. При использовании электромагнитных плит сокращается время на переналадку – смену пресс-форм. Кроме того, такое крепление отличается равномерным усилием по площади контакта и в таких пресс-формах отсутствуют быстро изнашивающиеся отверстия болтовых соединений.

Литниковая система пресс-формы может быть холодной или обогреваемой. Холодноканальная конструкция проста в изготовлении, но имеет серьезные недостатки. Во-первых, повышенный расход материала и необходимость вручную отделять литник от изделия. Во-вторых, увеличивается время охлаждения, так как литник остывает дольше, чем само изделие. Пресс-формы с горячими каналами лишены этих недостатков, но они технически сложнее и дороже.

Конструкция пресс-формы разрабатывается по чертежам изделия. При разработке используется 3D-моделирование и компьютерная симуляция процесса литья (mold flow). При создании модели учитываются усадки и задаются необходимые уклоны и допуски

Пресс-формы производятся в Китае на ЧПУ станках. Качество контролируется с помощью измерителей профиля, снабженных оптическими датчиками. Точность изготовления пресс-форм достигает 0,1 мкм. Перед отправкой готовая форма устанавливается в термопластавтомат и тестируется

Устройство и принцип работы

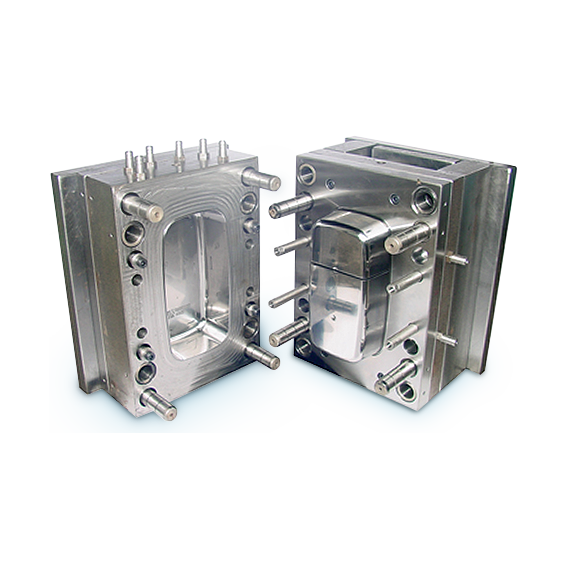

Пресс-форма состоит из формообразующей части, направляющих элементов, литниковой системы, системы термоконтроля и выталкивания.

Формообразующая часть включает неподвижную часть (матрицу) и подвижную часть (пуансон). Пуансон давит на сырье при заливке, обеспечивая однородность заливки. Усилие смыкания зависит от модели термопластавтомата и достигает 10-100 тонн. Полости пресс-формы образуют негативный (обратный) отпечаток внешней поверхности будущего изделия.

Материал под давлением подводится к пресс-форме через литниковую систему – центральный, разводящий, впускные литники.

Для поддержания требуемого температурного режима и охлаждения после заливки в пресс-форме используются системы нагрева/охлаждения. В качестве нагревательных элементов используют ТЭНы, а для охлаждения – водяной контур.

Система выталкивания снимает готовое изделие с пресс-формы после охлаждения.

Обычно, пресс-форма состоит из стандартизованных внешних модулей и внутренних элементов, задающих геометрию изделия. Внутренние элементы изготавливаются индивидуально. Стандартные модули закупаются у крупных производителей и их легко заменить при необходимости

Модельный ряд

Подбор

Для расчета стоимости пресс-формы оставьте заявку. Приложите чертежи изделий или эскиз. Укажите модель используемого термопластавтомата, марку пластика, требуемую производительность и степень автоматизации